ใช้ประโยชน์จากการจัดการวัตถุดิบ ควบคุมสินค้าคงคลังและลดต้นทุนการผลิต

วันนี้เราจะมาแบ่งปันวิธีลดต้นทุนการผลิต ซึ่งต้นทุนการผลิตนั้นมีผลกระทบอย่างมากต่อผลกำไรขององค์กร ดังนั้นเจ้าของธุรกิจจึงเริ่มให้ความสนใจกับวิธีลดต้นทุนการผลิตมากขึ้น ต้นทุนการผลิตประกอบไปด้วยวัตถุดิบทางตรง แรงงานทางตรง และค่าใช้จ่ายในการผลิต จากที่กล่าวมานั้นวัตถุดิบทางตรงคิดเป็น 60%~70% ของต้นทุนการผลิตทั้งหมด ดังนั้นหากองค์กรต้องการลดต้นทุนการผลิต สิ่งแรกที่ต้องพิจารณาคือวิธีลดต้นทุนวัตถุดิบทางตรง ซึ่งมี “3 ข้อ” ในการจัดการวัตถุดิบ ซึ่งก็คือวัตถุดิบต่อเนื่อง ไม่มีวัตถุดิบที่ไม่ได้ใช้งาน และไม่มีการกักตุนวัตถุดิบ องค์กรสามารถบรรลุการทำ “3 ข้อ” สำคัญ ในการจัดการวัตถุดิบผ่านการทำแบบจำลองการควบคุมสินค้าคงคลัง

มายาคติของการวางแผนวัตถุแบบดั้งเดิม

ก่อนอื่นมาทำความเข้าใจกับมายาคติของการวางแผนวัตถุดิบแบบดั้งเดิมกันก่อน เมื่อหลาย ๆ บริษัทจัดซื้อวัสตถุดิบต่าง ๆ ก็จะซื้อวัตถุดิบเท่าที่จะใช้ นั่นคือการ “ไม่คำนวณสินค้าคงคลัง” ข้อดีคือสามารถลดสินค้าคงคลังของบริษัทหรือไม่มีสินค้าคงคลังเลย. แต่ข้อเสียคือบริษัทมีความเสี่ยงจากการหยุดทำงานและต้นทุนการจัดหาวัสดุเพิ่มขึ้น ดังนั้น การ “ไม่คำนวณถึงสินค้าคงคลัง” จึงไม่ใช่วิธีการวางแผนวัตถุดิบที่ดี

ต่อไปเรามาดูวิธีการ “ตรวจสอบสินค้าคงคลัง” กันดีกว่า ลองดูตัวอย่างต่อไปนี้

คำสั่งซื้อ A ต้องการวัตถุดิบ 30 ชิ้น และมีสต็อกอยู่ 50 ชิ้น ขณะนี้ไม่จำเป็นต้องซื้อวัตถุดิบและชิ้นส่วน โดยปริมาณการซื้อเป็น 0 หลังจากนั้นไม่กี่วัน มีการเพิ่มคำสั่งซื้อ B อันใหม่ ซึ่งสำหรับคำสั่งซื้อนี้ต้องการใช้วัตถุดิบ 40 ชิ้น แต่คำสั่งซื้อ A ยังไม่ได้ผลิต ดังนั้นสินค้าคงคลังก็ยังมีอยู่ 50 ชิ้น ในเวลานี้ฝ่ายบริหารการผลิตอาจจะตัดสินผิดได้ง่านและคิดว่ามีวัตถุดิบอยู่ 50 ชิ้นในสต็อก แต่ต้องการเพียง 40 ชิ้นจึงไม่จำเป็นต้องซื้อวัตถุดิบเพิ่ม แต่คำสั่งซื้อทั้งสองนี้รวมกันเป็น 70 ชิ้น และวัตถุดิบ 50 ชิ้นในสต็อกนั้นไม่เพียงพอ ดังนั้น “ตรวจสอบสินค้าคงคลัง” จึงอาจทำให้เข้าใจผิดได้ง่าย แม้ว่า “การตรวจสอบสินค้าคงคลัง” จะเป็นการปรับปรุงให้ดีกว่า “การไม่ตรวจสอบสินค้าคงคลัง” แต่วิธีการจัดการวัตถุดิบประเภทนี้ยังไม่ค่อยดีนัก

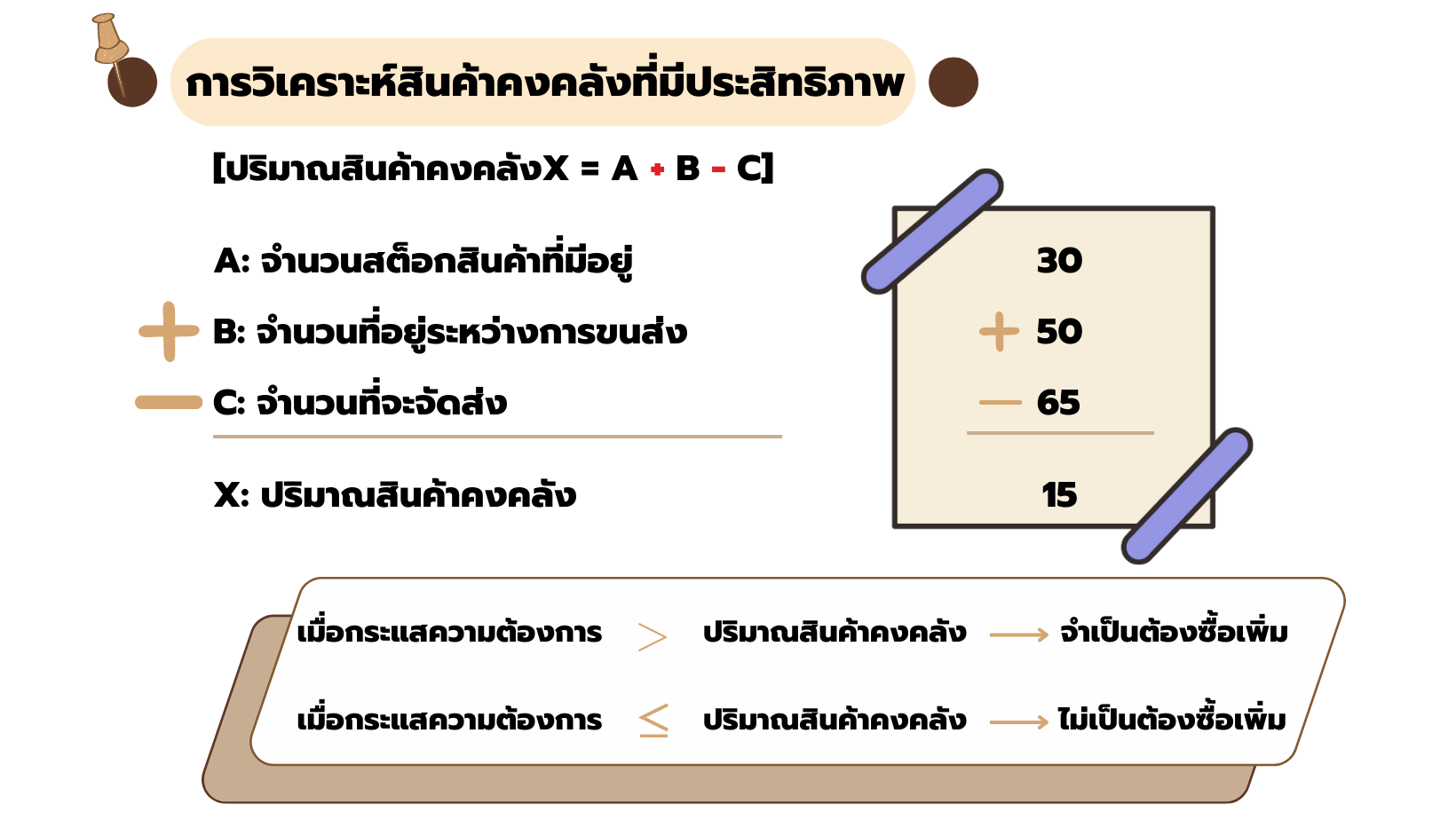

วิธีที่สาม คือ “การตรวจสอบสินค้าคงคลังที่มีประสิทธิภาพ” พูดง่ายๆ วิธีการคำนวณสินค้าคงคลังที่มีประสิทธิภาพคือ: สินค้าคงคลังที่มีประสิทธิภาพ = สินค้าคงคลังที่มีอยู่ + ปริมาณระหว่างการขนส่ง – ปริมาณที่จะจัดส่ง “ปริมาณระหว่างการขนส่ง” ในที่นี้คือปริมาณของวัสดุที่จะซื้อแต่ยังไม่ได้ซื้อ และ “ปริมาณที่จะจัดส่ง” คือปริมาณของวัสดุที่จะถูกใช้ในอนาคต

อีกตัวอย่างนึง สินค้าคงคลังที่มีอยู่คือ 30 ชิ้น ปริมาณระหว่างการขนส่งคือ 50ชิ้น และปริมาณที่จะจัดส่งคือ 65 ดังนั้น “สินค้าคงคลังที่มีประสิทธิภาพ” = 30+50-65=15 สมมติว่ามีคำสั่งซื้อใหม่เข้ามาในขณะนี้ หากความต้องการของคำสั่งซื้อนี้มากกว่าสินค้าคงคลังที่มีประสิทธิผล 15 รายการ ก็จำเป็นต้องสั่งซื้อในเวลานี้ แต่ถ้าความต้องการในครั้งนี้น้อยกว่าสินค้าคงคลังที่มีประสิทธิภาพ นั่นหมายความว่าม่จำเป็นต้องซื้อเพิ่ม นี่คือการตรวจสอบ “สินค้าคงคลังที่มีประสิทธิภาพ” คำง่ายๆ แต่ในความเป็นจริงมันไม่ง่ายอย่างนั้นและมีเงื่อนไขอื่น ๆ ที่จะไม่ถูกกล่าวถึงในวันนี้ ดังนั้น “สินค้าคงคลังที่มีประสิทธิภาพ” จึงก้าวหน้ากว่า “การตรวจสอบสินค้าคงคลัง” และ “ไม่ตรวจสอบสินค้าคงคลัง” ก่อนหน้า แต่ก็ยังถือว่าไม่ดีพอ

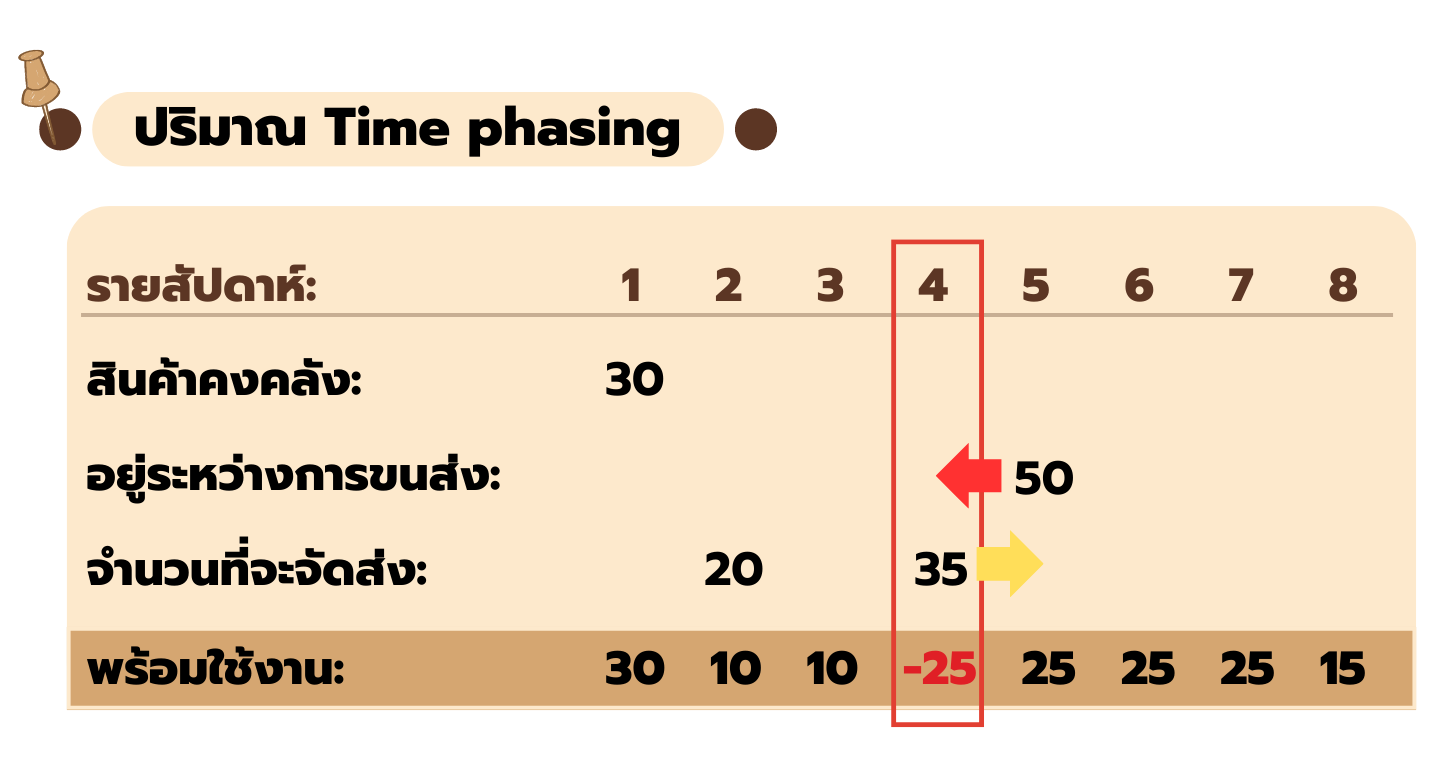

สุดท้าย มาดูโมเดลการควบคุมสต็อกที่พิจารณาจาก Time Phasing หรือที่เรียกว่า MRP โดย MRP เป็นโมเดลการควบคุมสต็อกที่คำนึงถึงเวลาเป็นหลัก ในกรณีเดียวกับด้านบน เมื่อมีสินค้าอยู่ในสต็อก 30 ชิ้น อยู่ระหว่างการขนส่ง 50 ชิ้น รอจัดส่ง 65 ชิ้น จมีสินค้าคงคลังที่มีประสิทธิภาพเหลืออยู่ 15 ชิ้น ดังนั้นพูดตามเหตุผลแล้ว สินค้าคงคลังน่าจะเพียงพอ แต่ถ้าคำนึงถึงปัจจัยด้านเวลา สินค้าคงคลังของวันนี้คือ 30เท่านั้น หากสมมติว่า:

สัปดาห์ที่ 1:

ไม่มีวัสดุเข้าหรือออก ดังนั้นสินค้าคงคลังในช่วงสุดสัปดาห์ของสัปดาห์แรกคือ 30 ชิ้น

สัปดาห์ที่ 2:

วัตถุดิบ 20 ชิ้นกำลังรอจัดส่ง ดังนั้นจึงเหลือ 10 ชิ้นในสินค้าคงคลังเมื่อสิ้นสุดสัปดาห์ที่ 2

สัปดาห์ที่ 3:

ไม่มีวัสดุเข้าหรือออก ดังนั้นสินค้าคงคลังในช่วงสุดสัปดาห์ของสัปดาห์ที่ 3 คือ 10 ชิ้น

สัปดาห์ที่ 4:

วัตถุดิบและชิ้นส่วนจำนวน 35 ชิ้นที่ต้องถูกจัดส่ง ดังนั้นสัปดาห์ที่ 4 สุดสัปดาห์จะขาดไป 25ชิ้น

สัปดาห์ที่ 5:

สั่งซื้อวัตถุดิบมา 50 ชิ้น ดังนั้นสินค้าคงคลังในช่วงสุดสัปดาห์ของสัปดาห์ที่5 คือ 25 ชิ้น

สัปดาห์ที่ 6 และ 7:

ไม่มีวัสดุเข้าและออก และสินค้าคงคลังยังคงมีอยู่ 25 ชิ้น

สัปดาห์ที่ 8:

วัตถุดิบ 10 ชิ้นกำลังจะถูกจัดส่ง ดังนั้นจึงเหลือ 15 ชิ้นในสินค้าคงคลังในช่วงสุดสัปดาห์ของสัปดาห์ที่ 8

เมื่อวัตถุดิบขาดแคนไปกว่า 25 ชิ้นในช่วงกลางสัปดาห์ที่สี่ฉันควรทำอย่างไร ในเวลานี้เจ้าหน้าที่ฝ่ายจัดการคลังวัตถุดิบจะหารือกับเจ้าหน้าที่ฝ่ายจัดซื้อว่าเป็นไปได้ที่จะซื้อล่วงหน้า 50 ชิ้นในสัปดาห์ที่ 5 หรือไม่ ถ้าเป็นไปได้ สินค้าคงคลังก็เพียงพอแล้ว ในกรณีที่ผู้ผลิตแจ้งว่าไม่มี เจ้าหน้าที่ฝ่ายจัดการคลังวัตถุดิบสามารถหารือกับแผนกธุรกิจอีกครั้งว่าสามารถเลื่อนการผลิตทั้ง 35 ชิ้นเหล่านี้ออกไปหนึ่งสัปดาห์ได้หรือไม่ หากแผนกธุรกิจแจ้งว่าไม่ได้ สินค้าคงคลังในสัปดาห์ที่สี่จะไม่เพียงพอ และหลีกเลี่ยงไม่ได้ที่ ครั้งนี้จำเป็นต้องซื้อด่วนได้เท่านั้น นี่คือเสน่ห์ของ MRP แต่อาจมีบางครั้งที่ในกระบวนการสินค้าคงคลังไม่เพียงพอ ดังนั้นบริษัทจะสามารถเลือกโหมดการควบคุมสินค้าคงคลังที่เหมาะสมได้อย่างไร

ใช้ประโยชน์จากโหมดการควบคุมสินค้าคงคลังตามประเภทของวัตถุดิบ

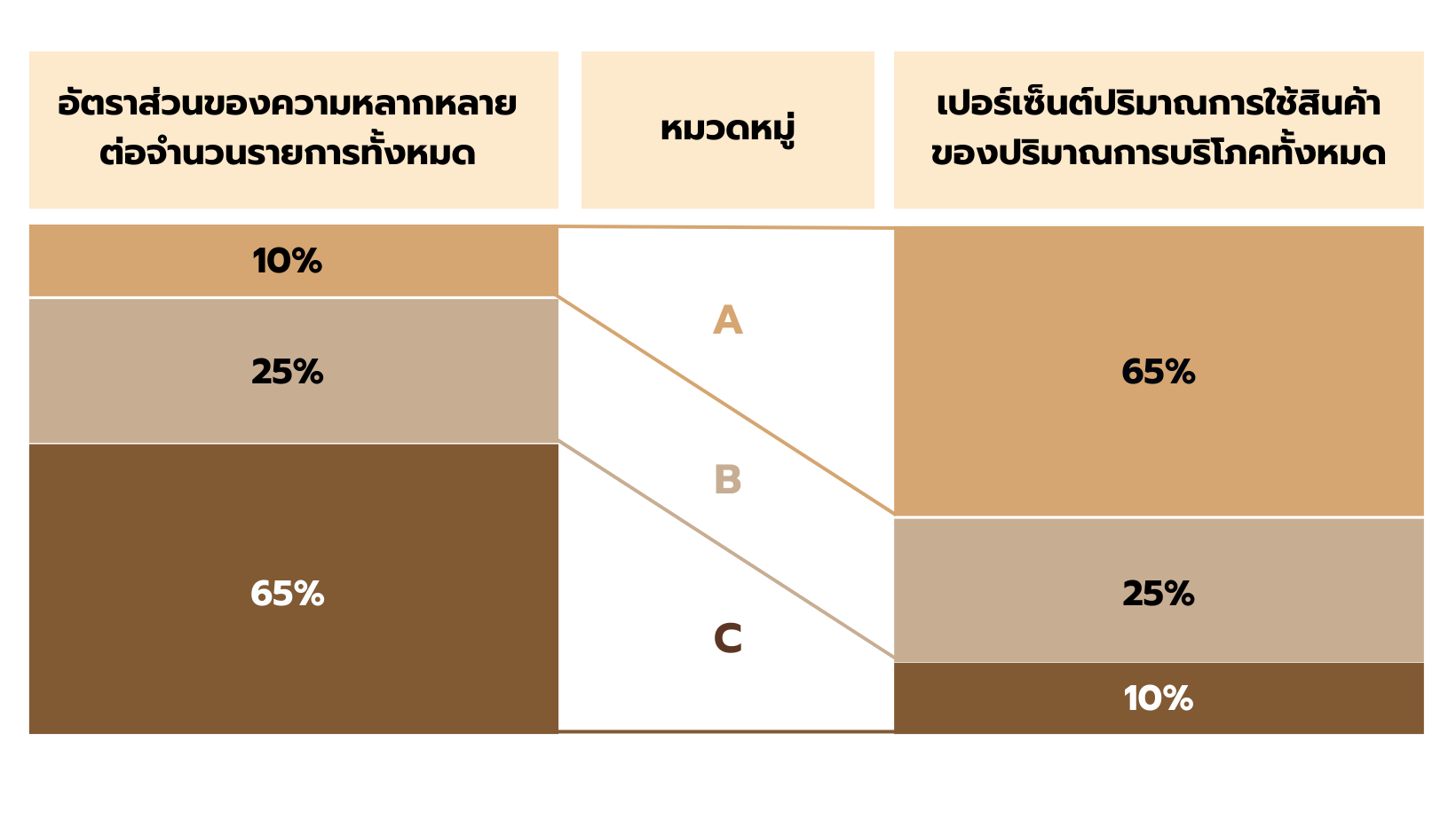

ขั้นแรก ต้องทำเนื้อหา “การวิเคราะห์ ABC” จากนั้นเลือกโหมดการควบคุมสินค้าคงคลังที่เหมาะสม โดยทั่วไป มีโหมดการควบคุมสินค้าคงคลังหลัก 7 โหมด ในที่นี้ เราจะแนะนำโหมดการควบคุมสินค้าคงคลัง 3 โหมดก่อน ซึ่งได้แก่ วิธีแบทช์การสั่งซื้อ วิธีหาจุดในการสั่งซื้อใหม่ และวิธีการวางแผนความต้องการวัตถุดิบ

ก่อนอื่นเรามาอธิบายเนื้อหา “การวิเคราะห์ ABC” และความสัมพันธ์กับการควบคุมสินค้าคงคลัง วิธีการจำแนกประเภทของ “การวิเคราะห์ABC “ ของวัตถุดิบคือ: ขั้นแรกให้คำนวณปริมาณการใช้วัตถุดิบต่อปี จากนั้นจึงจัดเรียงจากใหญ่ไปหาเล็ก

หมวด A:

ปริมาณการใช้วัตถุดิบต่อปีคิดเป็นสูงสุด 70% แต่จำนวนรายการวัตถุดิบมีเพียง 10% ซึ่งหมายความว่าวัตถุดิบเหล่านี้มีราคาแพงและไม่ได้ใช้กันอย่างแพร่หลาย

หมวด B:

ปริมาณการใช้วัตถุดิบต่อปีอยู่ที่ 70% ถึง 90% (20%) และจำนวนรายการวัตถุดิบคิดเป็นประมาณ 25%

หมวด C:

ปริมาณการใช้วัตถุดิบต่อปีอยู่ที่ 90% ถึง 100% (10%) แต่จำนวนรายการวตถุดิบคิดเป็น 65%

หลังจากแยกประเภทวัตถุดิบแล้ว สามารถเลือกโหมดการควบคุมสินค้าคงคลังที่แตกต่างกันตามวัตถุดิบประเภทต่างๆ ต่อไปนี้จะอธิบาย “ตามคำสั่งซื้อ (By Order)”, “จุดในการสั่งซื้อสินค้าใหม่ (ROP)” และ “การวางแผนความต้องการวัตถุดิบ (MRP) “ สามโหมดการควบคุมสินค้าคงคลัง

1. วิธีการสั่งซื้อเป็นชุด

สั่งซื้อวัตถุดิบที่จำเป็นตามใบสั่งหรือแผนการผลิต ไม่ควรซื้อเพิ่ม และไม่จำเป็นต้องพิจารณา “ขนาดชุดงทางเศรษฐกิจ” หลังจากได้รับใบสั่งสามารถใช้ตาราง BOM เพื่อคำนวณ “อุปสงค์รวม” แล้วเปรียบเทียบ “อุปสงค์รวม” ด้วย “สินค้าคงคลังที่มีประสิทธิภาพ” การคำนวณโดยอิสระจะได้รับปริมาณวัสดุที่ต้องการสำหรับคำสั่งซื้อนี้ วิธีนี้เหมาะสำหรับวัตถุดิบที่มีราคาต่อหน่วยปานกลางและสูง (ประเภท A, B) หรือคำสั่งซื้อค่าคอมมิชชัน OEM และผลิตภัณฑ์ยอดนิยม

2. วิธีหาจุดในการสั่งซื้อสินค้าใหม่

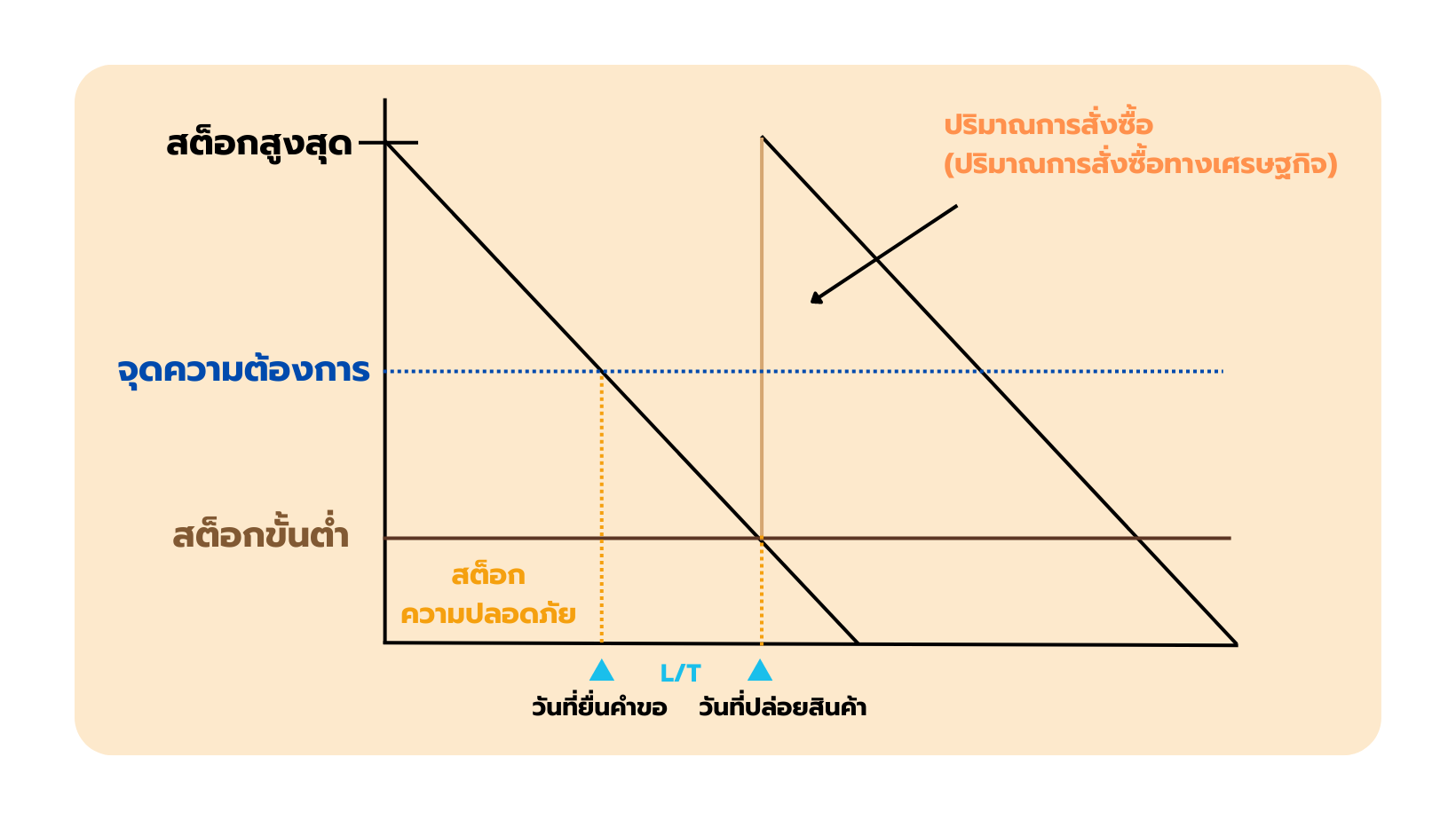

เมื่อสินค้าคงคลังของบริษัทถึงระดับที่กำหนด บริษัทจะซื้อตาม “ปริมาณการสั่งซื้อทางเศรษฐกิจ” ดังนั้นจึงไม่พิจารณาความต้องการในการสั่งซื้อ วิธีนี้เหมาะสำหรับวัตถุดิบที่มีราคาต่อหน่วยต่ำ (ประเภท C) หรือวัตถุดิบทั่วไปที่มีการใช้งานได้หลากหลาย หรือผลิตภัณฑ์เฉพาะและผลิตภัณฑ์มาตรฐาน วัตถุดิบเหล่านี้มีโอกาสน้อยที่จะผลิตวัตถุดิบที่เสียแล้ว และหากกลายเป็นวัสดุที่เสียแล้ว เนื่องจากราคาต่อหน่วยที่ต่ำ ก็จะไม่ส่งผลกระทบมากนักต่อสินค้าคงคลังทั้งหมด

ลองดูที่กราฟด้านบน แกน X คือเวลา และแกน Y คือปริมาณ ปริมาณของวัตถุดิบและชิ้นส่วนจะน้อยลงเมื่อเวลาผ่านไป มันคือ “ปริมาณการสั่งซื้อทางเศรษฐกิจ” เนื่องจากวัตถุดิบจะไม่ถูกส่งไปยังบริษัททันทีหลังจากซื้อดังนั้นยังมีเวลาในการซื้อเพิ่มอีก ในระหว่างนี้สินค้าคงคลังจะยังคงถูกใช้และสามารถเติมสินค้าคงคลังได้เมื่อถึงวันที่วัตถุดิบเข้ามา ดังนั้นตามสถานะสินค้าคงคลังของบริษัท เจ้าหน้าที่คลังสินค้าจึงส่งคำขอซื้อเมื่อสินค้าคงคลังถึง “จุดสั่งซื้อใหม่” โดยไม่ได้คำนึงถึงปริมาณการสั่งซื้อ ซึ่งเป็น “วิธีจุดสั่งซื้อใหม่”

3. วิธีการวางแผนความต้องการวัสดุ

หลังจากได้รับคำสั่งซื้อแล้ว ให้จัด “ตารางการผลิตหลัก (MPS)” ก่อน จากนั้นจึงจัดแผนวัตถุดิบเพื่อให้สามารถจัดหาวัตถุดิบแต่ละชนิดให้กับหน่วยการผลิตได้ทันเวลา ทั้งจำนวนที่เหมาะสม และผลิตภัณฑ์ที่เหมาะสม ต้นทุนอุปกรณ์เหมาะสำหรับวัสดุ A และ B แต่ถ้าเป็นวัสดุที่มี Lead Time นาน บริษัทสามารถคาดการณ์การขายหรือกำหนดการผลิตหลัก (การผลิตตามแผน) แล้วซื้อล่วงหน้าสำหรับวัตถุดิบที่มี Lead Time นาน

รูปด้านบนเป็นตัวอย่างการคำนวณ MRP

สัปดาห์ที่ 1: สินค้าคงคลังที่มีอยู่คือ 600 ปริมาณที่สั่งซื้อและยังไม่ได้ส่งมอบคือ 500 และปริมาณที่ยังไม่ได้เงินคือ 800 ดังนั้น สินค้าคงคลังของสัปดาห์แรก=600+500-800=300 และอุปสงค์สุทธิคือ – 300.

สัปดาห์ที่ 2: ความต้องการรวมคือ 1,000 ปริมาณที่สั่งซื้อและยังไม่ได้ส่งมอบคือ 800 ความต้องการสุทธิในสัปดาห์ที่สอง = 1,000-800-300=-100 แต่สินค้าคงคลังยังเพียงพอ

สัปดาห์ที่ 3: ไม่มีวัสดุเข้าหรือออก ความต้องการสุทธิ = -100

สัปดาห์ที่ 4: ความต้องการรวม 2,500-100 (สต็อก) = 2,400

สัปดาห์ที่ 5: ความต้องการรวม 300 ความต้องการสุทธิ 300 สมมติว่าระยะเวลารอคอยของวัสดุนี้คือ 3 สัปดาห์ ดังนั้นบริษัทต้องซื้อวัสดุล่วงหน้า 3 สัปดาห์ สัปดาห์แรกซื้อ 2,400 สัปดาห์ที่สองซื้อ 300 หรือสัปดาห์แรก สัปดาห์ ซื้อโดยตรง 2,700 ต่อสัปดาห์ เพื่อลดสินค้าคงคลังของบริษัทให้เหลือน้อยที่สุด และจะไม่มีการหยุดทำงานเพราะขาดแคลนวัตถุดิบ

การใช้โหมดควบคุมสินค้าคงคลังที่ยืดหยุ่นเพื่อจัดการสินค้าคงคลังอย่างมีประสิทธิภาพและลดต้นทุนการผลิต

สามวิธีที่เพิ่งเปิดตัวนี้เป็นรูปแบบการควบคุมสต็อกที่องค์กรต่างๆ ใช้กันทั่วไป ทุกครั้งที่ได้รับคำสั่งซื้อ เราสามารถใช้วิธี “ตามคำสั่งซื้อ” เพื่อคำนวณความต้องการวัสดุได้ นอกจากนี้พนักงานคลังสินค้าสามารถใช้ “Reorder Point Method (ROP)” ในสุดสัปดาห์ทุกสัปดาห์เพื่อให้ระบบ ERP คำนวณว่าวัตถุดิบใดในสินค้าคงคลังของบริษัทที่ต่ำกว่าจุดที่ต้องการซื้อ และจำเป็นต้องเบิกใหม่ สุดท้ายนี้ ทุกต้นเดือน จะใช้วิธี “การวางแผนความต้องการวัสดุ (MRP)” เพื่อคำนวณความต้องการวัตถุดิบรายสัปดาห์ในอนาคตตามคำสั่งซื้อที่มีอยู่ของบริษัทและการคาดการณ์การขาย ดังนั้นบริษัทจึงสามารถใช้โหมดการควบคุมสินค้าคงคลังแบบต่างๆ สลับกันได้ ซึ่งนอกจากจะช่วยลดสินค้าคงคลังแล้ว ยังจะไม่ทำให้เกิดวิกฤตการผลิตที่ต้องหยุดงานและรอวัตถุดิบอีกด้วย